CNC加工は、航空宇宙、医療機器、電子機器などの用途において、製造業の生命線とも言える技術です。近年、CNC加工用材料の分野は驚異的な進歩を遂げており、幅広いポートフォリオは、材料特性、コスト、そして美観の優れた組み合わせを提供しています。

この記事では、CNC加工における多様な材料の世界を深く掘り下げていきます。CNC加工に適した材料を選ぶための包括的なガイドとして、一般的に使用される材料の詳細なリストをご紹介します。さらに、これまであまり知られていない、あまり知られていない材料についても触れていきます。

加工環境

CNC材料を選択する際には、加工環境を考慮することが重要です。材料によって、切削速度、工具材質、切削液などの加工条件に対する反応が異なるためです。加工環境には、温度、湿度、汚染物質の存在などの要因が含まれます。

例えば、加工温度が高くなりすぎると欠けたり割れたりする材料もあれば、切削速度が速すぎると工具の摩耗が激しくなる材料もあります。同様に、加工中の熱と摩擦を軽減するために、特定のクーラントや潤滑剤の使用が必要になる場合もあります。しかし、これらの材料は特定の材料と相性が悪く、腐食やその他の損傷を引き起こす可能性があります。

したがって、加工環境を考慮すると、生産性の向上、コストの削減、完成品の品質の確保に役立ちます。

部品重量

コスト効率、性能、そして製造性を確保するためには、部品の重量を考慮することが不可欠です。部品が重いほど多くの材料が必要になり、製造コストが増加する可能性があります。さらに、重い部品を製造するには、より大型で強力なCNC工作機械が必要になる場合があり、コストと製造時間が増加します。そのため、アルミニウムやマグネシウムなど、密度の低い材料を選択することで、部品の軽量化と製造コストの削減につながります。

さらに、部品の重量は最終製品の性能にも影響を与える可能性があります。例えば、航空宇宙用途では、部品の軽量化によって燃費が向上し、全体的な性能が向上します。自動車用途では、軽量化によって燃費が向上するだけでなく、加速性能や操縦性も向上します。

耐熱性

耐熱性は、材料が大きな変形や損傷を受けることなく高温に耐えられるかどうかに直接影響します。CNC加工工程では、特に切削、穴あけ、フライス加工の際に、加工対象材料は様々な加熱と冷却のサイクルにさらされます。これらのサイクルは、耐熱性のない材料では熱膨張、反り、または割れを引き起こす可能性があります。

耐熱性に優れたCNC材料を選択することで、加工プロセスの改善と生産コストの削減にもつながります。材料が高温に耐えられると、切削速度が速くなり、より深い切り込みが可能になります。これにより、加工時間が短縮され、工具の摩耗も軽減されます。

CNC加工に使用する材料はそれぞれ耐熱性が異なるため、最終製品の用途に応じて適切な材料を選択する必要があります。アルミニウムや銅などの材料は熱伝導率に優れているため、ヒートシンクや熱管理用途に適しています。一方、ステンレス鋼やチタンは融点が高く耐腐食性があるため、航空宇宙用途や医療用途に最適です。

電気伝導性と磁気要件

電気伝導率は、材料の電気伝導能力を示す指標です。CNC加工では、熱を効果的に放散できるため、電気伝導率の高い材料が好まれます。これは特に金属加工において重要です。加工中に発生する熱によって材料が反ったり変形したりする可能性があるためです。銅やアルミニウムなどの電気伝導率の高い材料は、熱を効果的に放散するため、これらの問題を防ぐのに役立ちます。

CNC加工において、特に鉄、ニッケル、コバルトなどの強磁性材料を扱う際には、磁性特性も重要です。これらの材料は強力な磁場を持ち、切削加工に影響を与える可能性があります。CNC加工には、チタンやステンレス鋼などの非磁性材料が適しています。これらの材料は磁場の影響を受けないため、よりきれいな切削加工が可能です。

硬度

機械加工性とは、CNC 工作機械によって材料をどれだけ簡単に切断、穴あけ、または成形できるかを指します。

CNC加工材料が硬すぎると、切削や成形が困難になり、工具の摩耗や破損、表面仕上げの劣化につながる可能性があります。逆に、材料が柔らかすぎると、切削力によって変形したりたわんだりする可能性があり、寸法精度や表面仕上げの劣化につながります。

したがって、CNC加工に適した硬度の材料を選択することは、高品質で精密な機械加工部品を実現するために不可欠です。さらに、材料の硬度は加工プロセスの速度と効率にも影響を与えます。硬い材料は、切削速度を遅くしたり、より強力な切削工具を必要とする場合があるからです。

表面仕上げ

表面仕上げは、最終的な機械加工製品の性能と外観に影響を与えます。例えば、表面仕上げが粗い部品は摩擦が大きくなり、早期摩耗や故障につながる可能性があります。一方、表面仕上げが滑らかな部品は摩擦が少なく、性能が向上し、寿命が長くなります。さらに、表面仕上げは美観にも重要な役割を果たします。研磨された表面仕上げは、部品の外観を向上させ、顧客にとってより魅力的なものにすることができます。

したがって、CNC加工に使用する材料を選択する際には、最終製品の表面仕上げ要件を考慮することが不可欠です。材料によっては、滑らかな表面仕上げに加工しやすいものとそうでないものがあります。例えば、アルミニウムや真鍮などの金属は、比較的簡単に滑らかな表面仕上げに加工できます。一方、カーボンファイバーやグラスファイバーなどの材料は加工が難しく、滑らかな表面仕上げを実現するには特殊な工具と技術が必要になる場合があります。

美学

CNC加工プロジェクトで高級小売店で使用される製品を製造しようとする場合、美観は重要な要素となります。素材は見た目に美しく、魅力的な質感、色、表面仕上げを備えていなければなりません。また、研磨、塗装、仕上げが容易で、希望の外観を実現できることも重要です。

さらに、自動車や航空宇宙などの業界では、美しさは製品の品質とメーカーの細部へのこだわりを示す指標となります。これは、消費者が高品質の素材や仕上げにプレミアム価格を支払う高級車において特に重要です。

応用

製品の最終的な用途が最終的な決定要因となります。前述の要因は、CNC材料を最終決定する際に考慮すべき理由のほんの一部に過ぎません。用途に基づくその他の要因としては、材料の加工性、化学反応性、接着性、材料の入手可能性、疲労寿命といった実用的な懸念事項が挙げられます。

CNC加工に適した材料を選択する際には、完成品の用途を考慮することが重要な要素となります。材料によって、硬度、引張強度、延性など、特性が異なります。これらの特性は、特定の条件下での材料の性能に影響を与え、様々な用途への適合性を決定づけます。

たとえば、完成品を高温環境で使用する必要がある場合は、熱伝導率が高く、熱による損傷に強いアルミニウムや銅などの材料が適しています。

予算

予算はいくつかの理由から考慮すべき重要な要素です。まず、材料のコストは必要な種類と量によって大きく異なります。高級金属の中には高価なものもありますが、プラスチックや複合材料は比較的手頃な価格です。材料の予算を設定することで、選択肢を絞り込み、予算内で購入できる材料に絞り込むことができます。

第二に、CNC加工のコストは高額で時間がかかる場合があります。加工コストは、材料の種類、部品の複雑さ、必要な設備によって異なります。機械にとって安価な材料を選択することで、全体的な生産コストを抑えることができます。

最後に、予算内で材料を選ぶことは、完成品の品質に影響を与える可能性があります。安価な材料は、高品質の材料に比べて欠陥が発生しやすく、耐久性が低い場合があります。そのため、予算を設定し、予算内で高品質の材料を選択することで、完成品の耐久性と品質の両方を確保できます。

CNC加工プロジェクトに最適な材料

さて、次のセクション、CNC加工材料の種類についてお話ししましょう。まずは一般的な金属とプラスチックについて詳しく説明します。その後、あまり知られていないCNC材料について焦点を当てていきます。

金属CNC材料

金属はCNC加工部品の中で最も一般的な材料です。金属は、高強度、高硬度、耐熱性、導電性など、幅広い優れた特性を備えています。

アルミニウム(6061、7075)

アルミニウムは、CNC加工において最も汎用性が高く、価値の高い素材の一つとして広く認識されています。優れた強度対重量比、軽量性、耐腐食性、そして印象的な銀色の外観を特徴としています。そのため、アルミニウムは幅広い用途で非常に魅力的です。さらに、優れた熱特性と電気特性により、幅広い電子機器や熱管理アプリケーションに最適です。

チタンやスチールなどの他のCNC加工金属と比較して、アルミニウムは比較的加工が容易なため、メーカーに人気の選択肢となっています。しかし、アルミニウムは入手可能な材料の中で最も安価なものではないことに注意が必要です。また、ステンレス鋼などの他の材料よりも高価です。

高品質の6061および7075グレードのアルミニウムは、航空宇宙用フレーム、自動車エンジン部品、軽量スポーツ用品などで特に人気があります。しかし、アルミニウムは汎用性が高いため、建設、包装、家庭用電化製品など、他の多くの業界や用途にも使用されています。

ステンレス鋼(316、303、304)

ステンレス鋼には様々なグレードがありますが、一般的には高い強度と靭性、耐摩耗性、耐腐食性を備え、アルミニウムのような光沢のある外観をしています。また、中価格帯の金属です。しかし、その硬度ゆえにCNC加工が難しい素材です。

316 SS は、耐熱性と耐腐食性に優れているため、海洋用途、医療機器、屋外筐体に便利です。303 と 314 は同様の組成を持ち、一般的に 316 よりも安価で加工性に優れています。主な用途には、ファスナー (ボルト、ネジ、ブッシングなど)、自動車部品、家庭用電化製品などがあります。

炭素鋼および合金鋼

炭素鋼および関連合金は優れた強度と切削性を備えており、多くの用途に最適です。また、様々な熱処理プロセスとの互換性があり、機械的特性をさらに向上させます。さらに、炭素鋼は他のCNC加工用金属と比較して比較的安価です。

ただし、炭素鋼およびその合金は、ステンレス鋼やアルミニウムなどの素材とは異なり、本質的に耐食性がないことに注意してください。さらに、その粗い外観は、美観を重視する用途には適さない可能性があります。

炭素鋼とその合金は、機械的なファスナーや梁などの構造部材など、実用用途が数多くあります。こうした制約はあるものの、これらの材料は、その強度、手頃な価格、そして機械加工性の高さから、多くの産業・製造用途で依然として人気の高い選択肢となっています。

真鍮

真鍮は、優れた加工性、耐食性、熱伝導性、電気伝導性で知られる多用途金属です。また、銅を多く含むため美しい外観を誇り、優れた表面摩擦特性も備えています。

真鍮は様々な業界で幅広い用途に使用されています。例えば、消費財、低強度ファスナー、配管、電気機器などに広く使用されています。その特性により、耐久性と強度が求められる部品の製造に理想的な選択肢となり、美観も維持されます。

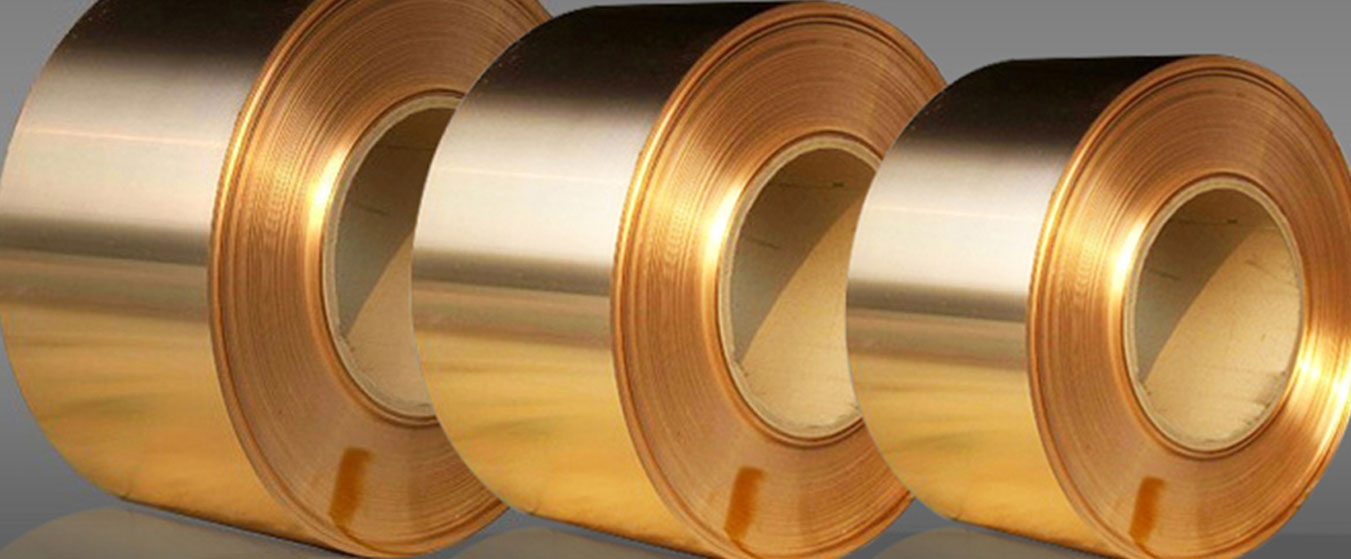

銅

銅は優れた電気伝導性と熱伝導性で知られています。しかし、その高い展性により加工が難しい場合があります。CNC加工では切削片の生成が困難になる場合があります。さらに、銅は腐食しやすいため、特定の環境では問題となる場合があります。

こうした課題にもかかわらず、銅は電気配線、磁気製品、宝飾品など、様々な業界で広く使用されています。優れた導電性は電気・電子機器用途に理想的であり、また、展性と美観は宝飾品業界でも人気を博しています。

チタン

チタン合金は、優れた強度対重量比で知られており、軽量でありながら高強度を実現しています。また、耐腐食性と優れた熱伝導性も備えています。さらに、チタンは生体適合性も備えているため、バイオメディカル用途にも適しています。

しかし、チタンにはいくつかの欠点があります。導電性が低く、加工が難しいです。通常のHSSや強度の低い超硬合金カッターでは加工に適しておらず、CNC製造に使用するには高価な材料です。

それでも、チタンは CNC 加工、特に高性能の航空宇宙部品、軍事部品、インプラントなどのバイオメディカル製品に人気の素材です。

マグネシウム

マグネシウムは、強度と軽量性を兼ね備えた金属です。優れた耐熱性により、エンジンなどの高温環境での使用に最適です。また、軽量であることから、より軽量で燃費の良い車両の製造にも役立ちます。

しかし、マグネシウムは可燃性があることでも知られており、特定の用途では安全上の懸念が生じる可能性があります。さらに、アルミニウムなどの他の金属ほど耐食性が高くないため、機械加工のコストが高くなる場合があります。

プラスチックCNC材料

それでは、CNCプラスチックについてお話しましょう。ほとんどのプラスチック材料は、剛性と融点が低いため機械加工できませんが、ここではCNCの幅広い用途に活用できる少数の材料を取り上げます。

アセタール(POM)

アセタールは、様々な望ましい特性を備えた、非常に汎用性の高いCNCプラスチックです。優れた耐疲労性と耐衝撃性、適度な靭性、そして低い摩擦係数を誇ります。さらに、耐湿性も高く、湿気の多い環境での使用に最適です。

アセタールの主な利点の一つは、その剛性の高さです。これにより、高い寸法精度で機械加工が容易になります。そのため、ベアリング、ギア、バルブなどの精密部品によく使用されています。優れた機械的特性と高い耐環境性により、アセタールは自動車、航空宇宙、消費財など、様々な産業において信頼できる選択肢となっています。

アクリル(PMMA)

アクリルは、その優れた特性からガラスの代替として広く使用されている素材です。優れた剛性と光学的透明性を備えているため、透明な表面が必要な用途にも使用できます。アクリル部品は、優れた光学的透明性と高い耐久性を備え、ガラスに代わる魅力的で機能的な代替品となります。

アクリルは、ひび割れや熱軟化を起こしやすいなどの欠点はあるものの、その汎用性と使いやすさからCNC加工に人気の素材です。高精度で高品質な部品を製造できるため、幅広い用途に最適です。レンズ、透明筐体、食品保存容器、装飾品などは、そのほんの一例です。

ポリカーボネート(PC)

ポリカーボネート(PC)は、その独特な特性からCNC加工によく使用されるプラスチック材料です。透明性が高く、安全メガネ、医療機器、電子ディスプレイなど、透明性が求められる製品に最適な材料です。さらに、耐熱性にも優れているため、高温環境での使用にも適しています。

しかし、傷つきやすく、紫外線耐性も低いため、特定の用途では使用が制限される可能性があります。長時間日光にさらされると黄ばみ、脆くなる可能性があります。そのため、紫外線安定剤を添加しない限り、屋外用途での使用は制限される可能性があります。

PCの一般的な用途の一つは、安全メガネやフェイスシールドの製造です。PCは耐衝撃性と透明性に優れているため、理想的な選択肢となります。また、自動車部品、電子部品、医療機器の製造にも使用されています。

ポリプロピレン(PP)

ポリプロピレンは、高い耐薬品性と疲労強度など、多くの利点を持つ多用途ポリマーです。医療グレードの素材でもあり、CNC加工では滑らかな表面仕上げが得られます。しかし、高温に耐えられないという欠点があります。切削中に軟化したり、かじりが生じたりする傾向があるため、加工がやや困難です。

ポリプロピレンは、様々な用途で人気の素材です。優れた特性により、ギアや医療製品の製造に適しています。

ABS

ABSは、優れた加工性、引張強度、耐衝撃性、耐薬品性を備え、CNC加工に最適なコスト効率の高いプラスチック素材です。さらに、着色も容易なため、美観が重視される用途に最適です。

しかし、ABSは高温環境での使用には適しておらず、生分解性もありません。さらに、燃焼すると不快な煙が発生するため、CNC加工工場では問題となる可能性があります。

ABS樹脂は用途が広く、3Dプリントや射出成形に広く利用されており、CNC加工による後加工もしばしば行われます。自動車部品、保護筐体、ラピッドプロトタイピングなどに広く使用されています。

ナイロン

ナイロンは、優れた引張強度、硬度、耐衝撃性を備えた多用途素材です。ガラス繊維強化ナイロンなど、様々な複合材料に使用でき、優れた表面潤滑性も備えています。ただし、湿気の多い環境での使用は推奨されません。

ナイロンは、摩擦力からの保護が求められる用途に特に適しています。これには、ギア、摺動面、ベアリング、スプロケットなどの部品が含まれます。優れた強度と潤滑性により、ナイロンは多くの工業製品やスポーツ関連製品で人気があります。

超高分子量PE

UHMWPEは、高硬度、耐摩耗性、耐久性といった優れた特性から人気の高い材料です。しかし、加工時の熱不安定性により、加工が困難となっています。

UHMWPEは加工が難しいにもかかわらず、ベアリング、ギア、ローラーなどの摺動面のCNC加工に最適な材料です。その優れた特性により、高い耐摩耗性と耐久性が求められる用途に最適です。適切に加工すれば、UHMWPEは他の材料と比較して優れた性能と長寿命を実現します。

その他の材料

CNC 加工では一般的に金属やプラスチックが使用されますが、以下に挙げるものを含め、他の多くの材料も使用できます。

フォーム

フォームはCNC加工材料の一種で、空気で満たされた空隙を持つ固体を特徴としています。この独特な構造により、フォームは特徴的な形状と驚くほどの軽量性を備えています。ポリウレタンフォームや発泡スチロールなどの高密度フォームは、その剛性、強度、軽量性、耐久性の高さから、容易に機械加工できます。

フォームは軽量であるため、保護包装材として最適です。また、様々な形状やサイズに加工できる汎用性も高く、装飾品の作成にも適しています。さらに、断熱性が高いため、建物や冷蔵ユニットなど、温度管理が重要な用途における断熱材としても広く使用されています。

木材

木材は、加工の容易さ、優れた強度と硬度、そして幅広い種類の木材から、CNC加工に広く利用されています。さらに、木材は有機化合物であるため、環境に悪影響を与えません。その汎用性と美観から、家具、インテリア、DIYプロジェクトなどで人気があります。

しかし、木材加工では大量の粉塵が発生し、作業員の健康に悪影響を及ぼす可能性があります。そのため、木材加工工場では適切な切粉管理システムを導入することが重要です。

複合材料

複合材料とは、2つ以上の構成要素が結合媒体によって接合された材料です。CNC加工でよく使用される複合材料には、炭素繊維、合板、ガラス繊維などがあります。これらの材料は、自動車、航空、スポーツ、医療など、様々な産業で使用されています。

複合材料の加工は、いくつかの要因により非常に困難になる場合があります。複合材料を構成する材料は、繊維、破片、板など、様々な機械的特性や形状を持つ場合があります。さらに、接合媒体自体も独自の特性を持つ場合があり、加工工程ではこれらを考慮する必要があります。

CNC材料の可能性を考慮することを忘れないでください

CNC加工材料の多様性は、メリットよりも混乱を招く場合が多くあります。従来の金属やプラスチック以外のCNC加工材料の可能性を見落としてしまうことはよくある問題です。

製造業向けの設計を行う際に全体像を把握しやすくするために、プロジェクトの材料を最終決定する前に考慮すべきポイントを以下に簡単にまとめました。

非金属素材を選ぶ:非金属素材が金属と同等の代替品となるケースは数多くあります。例えば、ABS樹脂やUHMW-PEなどの硬質プラスチックは、剛性、強度、耐久性に優れています。また、カーボンファイバーなどの複合材料も、多くの高性能金属よりも優れているとされています。

フェノール樹脂について:フェノール樹脂は、高い剛性と表面特性を備えたコスト効率の高い複合材料です。機械加工が容易で、非常に高速に切断できるため、時間とコストを節約できます。

様々なプラスチックを知る:CNC加工に必要なプラスチック材料のポートフォリオ全体に精通することは、デザイナーにとって必須のスキルです。CNC加工に必要なプラスチックは安価で加工しやすく、無視できない多様な材料特性を備えています。

様々なフォームから最適なものを選ぶ:上記のフォームに関するセクションでも触れましたが、CNC材料としてフォームは大きな可能性を秘めていることを強調しておきたいと思います。CNCマシンの部品にも、金属フォームが使われているものがあります。様々なCNCフォームを比較検討し、用途に最適なものを見つけてください。

さまざまなCNC加工プロジェクトと材料を1つのソースで

製造のための設計は、現代産業において極めて重要な要素です。材料科学の進歩に伴い、CNC加工は材料の選定を慎重に行う必要性がますます高まっています。Guan Shengは、CNCフライス加工や旋削加工を含むCNC加工サービスを専門とし、希少金属から高品質プラスチックまで、幅広い材料を取り扱っています。5軸加工技術と経験豊富なチームワークにより、比類のない精度と品質をお客様にご提供いたします。

私たちは卓越したカスタマーサービスの提供に尽力し、お客様のコスト削減と目標達成を支援することに尽力しています。当社の技術チームは、お客様のプロジェクトに最適な材料の選定をサポートし、専門的なアドバイスを無料で提供いたします。カスタムCNC加工部品が必要な場合でも、具体的なプロジェクトをお考えの場合でも、私たちはあらゆる段階でお客様をサポートいたします。

投稿日時: 2023年7月7日