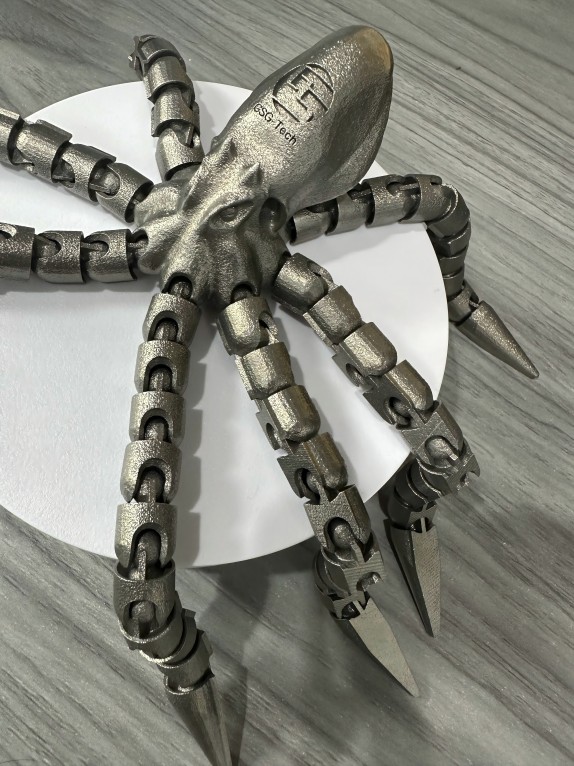

最近、金属のデモンストレーションを行いました3Dプリントそして、私たちはそれを非常にうまく完了しました。それで金属とは何ですか?3Dプリント? そのメリットとデメリットは何ですか?

金属3Dプリントは、金属材料を層状に積み重ねることで立体的な物体を造形する積層造形技術です。金属3Dプリントの詳しい内容は以下をご覧ください。

技術原理

選択的レーザー焼結法(SLS):高エネルギーレーザービームを用いて金属粉末を選択的に溶融・焼結し、粉末材料を融点よりわずかに低い温度まで加熱することで、粉末粒子間に冶金結合を形成し、層ごとに物体を積層する。印刷工程では、まず印刷プラットフォーム上に均一な金属粉末層を敷き詰め、次にレーザービームが物体の断面形状に沿って粉末を走査することで、走査された粉末が溶融・固化する。1層の印刷完了後、プラットフォームを一定距離下降させ、新たな粉末層を敷き詰め、この工程を物体全体が印刷されるまで繰り返す。

選択的レーザー溶融法(SLM):SLSに似ていますが、より高いレーザーエネルギーを使用することで、金属粉末を完全に溶融し、より高密度な構造を形成できます。これにより、高密度化と優れた機械的特性が得られ、印刷された金属部品の強度と精度は従来の製造プロセスで製造された部品と同等、あるいはそれ以上になります。航空宇宙、医療機器など、高精度と高性能が求められる分野の部品製造に適しています。

電子ビーム溶融(EBM):電子ビームをエネルギー源として金属粉末を溶融する方法です。電子ビームは高エネルギー密度と高速走査という特性を持ち、金属粉末を素早く溶融し、印刷効率を向上させます。真空環境で印刷することで、印刷プロセス中の金属材料と酸素の反応を回避できるため、チタン合金、ニッケル基合金など、酸素含有量に敏感な金属材料の印刷に適しており、航空宇宙、医療機器などのハイエンド分野でよく使用されます。

金属材料押出(ME):材料押出をベースとした製造方法で、押出ヘッドから金属材料をシルク状またはペースト状に押し出し、同時に加熱・硬化させることで、層ごとに積層成形を実現します。レーザー溶融技術と比較して、投資コストが低く、柔軟性と利便性に優れており、特にオフィス環境や産業環境における初期開発に適しています。

一般的な材料

チタン合金: 高強度、低密度、優れた耐腐食性、生体適合性などの利点があり、航空機エンジンブレード、人工関節、その他の部品製造など、航空宇宙、医療機器、自動車などの分野で広く使用されています。

ステンレス鋼: 耐腐食性、機械的特性、加工性に優れ、コストが比較的低く、金属 3D プリントでよく使用される材料の 1 つであり、さまざまな機械部品、工具、医療機器などの製造に使用できます。

アルミニウム合金: 密度が低く、強度が高く、熱伝導性に優れており、自動車エンジンのシリンダーブロック、航空宇宙構造部品など、重量要件の高い部品の製造に適しています。

ニッケル基合金:高温強度、耐腐食性、耐酸化性に優れており、航空機エンジンやガスタービンなどの高温部品の製造によく使用されます。

アドバンテージ

設計の自由度が高い: 格子構造、位相的に最適化された構造など、従来の製造プロセスでは実現が困難または不可能な複雑な形状や構造の製造が可能になり、製品設計にさらなる革新の余地が生まれ、より軽量で高性能な部品を製造できるようになります。

部品数の削減: 複数の部品を 1 つに統合できるため、部品間の接続と組み立てのプロセスが削減され、生産効率が向上し、コストが削減されるだけでなく、製品の信頼性と安定性も向上します。

ラピッドプロトタイピング: 製品のプロトタイプを短時間で作成し、製品開発サイクルを加速し、研究開発コストを削減し、企業が製品をより早く市場に投入できるようにします。

カスタマイズ生産: 顧客の個々のニーズに応じて、医療用インプラント、ジュエリー、その他のカスタマイズされた分野に適した、さまざまな顧客の特別な要件を満たすユニークな製品を製造できます。

制限

表面品質が悪い: 印刷された金属部品の表面粗さは比較的高く、表面仕上げを改善するために研削、研磨、サンドブラストなどの後処理が必要となり、生産コストと時間が増加します。

内部欠陥: 印刷プロセス中に、気孔、未融合粒子、不完全融合などの内部欠陥が発生する可能性があり、これらは部品の機械的特性に影響を与えます。特に、高荷重や周期的な荷重が加わる場合、印刷プロセスのパラメータを最適化し、適切な後処理方法を採用することで、内部欠陥の発生を減らす必要があります。

材料の制限: 利用できる金属 3D プリント材料の種類は増えていますが、従来の製造方法と比較すると、依然として一定の材料の制限があり、一部の高性能金属材料は印刷が難しく、コストも高くなります。

コストの問題: 金属 3D 印刷の設備と材料のコストは比較的高く、印刷速度が遅いため、大規模生産の従来の製造プロセスほど費用対効果が高くなく、現在は主に小ロット、カスタマイズ生産、製品の性能と品質の要件が高い分野に適しています。

技術的な複雑さ: 金属 3D プリントには複雑なプロセス パラメータとプロセス制御が伴うため、専門のオペレーターと技術サポートが必要であり、オペレーターの高い技術レベルと経験が求められます。

応用分野

航空宇宙:航空エンジンのブレード、タービンディスク、翼構造、衛星部品などの製造に使用され、部品の軽量化、燃費向上、生産コストの削減、部品の高性能と信頼性の確保を実現します。

自動車:自動車の軽量設計を実現し、燃費と性能を向上させるために、自動車エンジンのシリンダーブロック、トランスミッションシェル、軽量構造部品などを製造しています。

医療:医療機器、人工関節、歯科矯正器具、インプラント医療機器などの製造。患者の個々の違いに応じてカスタマイズ製造し、医療機器の適合性と治療効果を向上させます。

金型製造:射出成形金型、ダイカスト金型などを製造し、金型製造サイクルを短縮し、コストを削減し、金型の精度と複雑さを向上します。

エレクトロニクス:電子機器のラジエーター、シェル、回路基板などを製造し、複雑な構造の統合製造を実現し、電子機器の性能と放熱効果を向上させます。

ジュエリー: デザイナーの創造性と顧客のニーズに応じて、さまざまなユニークなジュエリーを製造し、生産効率と製品のパーソナライズを向上させることができます。

投稿日時: 2024年11月22日