CNC加工の一般的なイメージは、多くの場合、金属のワークピースを扱うことです。しかし、CNC加工はプラスチックにも広く適用できるだけでなく、プラスチックのCNC加工は様々な業界で一般的な加工プロセスの一つとなっています。

プラスチック加工が製造プロセスとして広く受け入れられているのは、CNC加工に使用できるプラスチック材料の多様性に起因しています。さらに、コンピュータ数値制御(CNC)の導入により、加工プロセスはより正確で高速になり、厳しい公差の部品製造にも適しています。プラスチックCNC加工について、あなたはどれくらいご存知ですか?この記事では、このプロセスに適した材料、利用可能な技術、そしてプロジェクトに役立つその他の情報について説明します。

CNC加工用プラスチック

多くの切削加工可能なプラスチックは、様々な産業で製造される部品や製品の製造に適しています。用途はそれぞれの特性によって異なりますが、ナイロンのように優れた機械的特性を持つ切削加工可能なプラスチックもあり、金属の代替として使用できます。以下は、カスタムプラスチック加工に最もよく使用されるプラスチックです。

アブソリュート:

アクリロニトリルブタジエンスチレン(ABS)は、耐衝撃性、強度、そして高い切削性で知られる軽量CNC材料です。優れた機械的特性を誇る一方で、グリース、アルコール、その他の化学溶剤に対する感受性から、化学的安定性が低いことが分かります。また、純粋なABS(添加剤を含まないABS)は熱安定性が低く、炎を消した後でもプラスチックポリマーが燃え続けます。

長所

機械的強度を損なうことなく軽量化を実現。

プラスチックポリマーは機械加工性に優れているため、ラピッドプロトタイピングの材料として非常に人気があります。

ABS は融点が低いので適しています (これは、3D プリントや射出成形などの他のラピッドプロトタイピング プロセスにとって重要です)。

引張強度に優れています。

ABS は耐久性に優れているため、寿命が長くなります。

お手頃価格です。

短所

熱にさらされると熱いプラスチックの煙を放出します。

このようなガスの蓄積を防ぐには適切な換気が必要です。

融点が低いため、CNC マシンから発生する熱によって変形する可能性があります。

アプリケーション

ABSは、その優れた特性と手頃な価格から、多くのラピッドプロトタイピングサービスで製品製造に使用されている非常に人気の高いエンジニアリング熱可塑性プラスチックです。電気業界や自動車業界では、キーボードキャップ、電子機器の筐体、自動車のダッシュボード部品などの部品の製造に活用されています。

ナイロン

ナイロンまたはポリアミドは、耐衝撃性、耐薬品性、耐摩耗性に優れた低摩擦プラスチックポリマーです。強度(76mPa)、耐久性、硬度(116R)といった優れた機械的特性により、CNC加工に非常に適しており、自動車部品や医療部品製造業界における用途がさらに広がります。

長所

優れた機械的性質。

引張強度に優れています。

コスト効率が良い。

軽量ポリマーです。

耐熱性、耐薬品性にも優れています。

短所

寸法安定性が低いです。

ナイロンは水分を吸収しやすいです。

強い鉱酸の影響を受けやすい。

アプリケーション

ナイロンは、医療業界や自動車業界における試作や実部品の製造に適した高性能エンジニアリングプラスチックです。CNC加工で製造される部品には、ベアリング、ワッシャー、チューブなどがあります。

アクリル

アクリルまたはPMMA(ポリメチルメタクリレート)は、その光学特性からプラスチックCNC加工において人気があります。このプラスチックポリマーは半透明性と耐傷性を備えているため、こうした特性が求められる産業で広く使用されています。さらに、優れた機械的特性も備えており、その顕著な特徴は強靭性と耐衝撃性です。その低コスト性から、アクリルCNC加工はポリカーボネートやガラスなどのプラスチックポリマーの代替材料として注目されています。

長所

軽量です。

アクリルは耐薬品性と耐紫外線性に優れています。

加工性に優れています。

アクリルは耐薬品性に優れています。

短所

熱、衝撃、摩耗に対してそれほど耐性がありません。

大きな負荷がかかると割れる場合があります。

塩素系・芳香族系有機物に対して耐性はありません。

アプリケーション

アクリルは、ポリカーボネートやガラスなどの材料の代替として活用できます。そのため、自動車業界ではライトパイプや車のインジケーターランプカバーの製造に、その他の業界では太陽光パネルや温室の天蓋などの製造に活用されています。

ポム

POMまたはデルリン(商品名)は、高い強度と耐熱性、耐薬品性、耐摩耗性から、多くのCNC加工サービスで選ばれる、加工性に優れたCNCプラスチック素材です。デルリンにはいくつかのグレードがありますが、ほとんどの業界では寸法安定性に優れたデルリン150と570が使用されています。

長所

これらは、すべての CNC プラスチック材料の中で最も加工しやすいものです。

耐薬品性に優れています。

寸法安定性に優れています。

引張強度と耐久性に優れ、長寿命を実現します。

短所

酸に対する耐性が低いです。

アプリケーション

POMは様々な業界で活用されています。例えば、自動車業界ではシートベルト部品の製造に利用されています。医療機器業界ではインスリンペンの製造に、消費財業界では電子タバコや水道メーターの製造にPOMが使用されています。

HDPE

高密度ポリエチレン(HDPE)は、応力や腐食性化学物質に対する高い耐性を持つ熱可塑性プラスチックです。引張強度(4000PSI)や硬度(R65)といった機械的特性は、LDPEよりも優れているため、同様の要件が求められる用途ではLDPEが代替として使用されています。

長所

柔軟で加工可能なプラスチックです。

ストレスや化学物質に対する耐性が非常に優れています。

優れた機械的特性を持っています。

ABS は耐久性に優れているため、寿命が長くなります。

短所

紫外線耐性が低いです。

アプリケーション

HDPEは、試作、ギア、ベアリング、包装、電気絶縁材、医療機器など、幅広い用途に使用されています。機械加工が迅速かつ容易なため試作に最適で、低コストのため複数回の試作にも最適です。さらに、摩擦係数が低く耐摩耗性が高いためギアに、自己潤滑性と耐薬品性を備えているためベアリングにも適した素材です。

低密度ポリエチレン

LDPEは、優れた耐薬品性と低温耐性を備えた、強靭で柔軟なプラスチックポリマーです。義肢・装具の製造など、医療部品製造業界で広く使用されています。

長所

丈夫で柔軟性に優れています。

耐腐食性にも優れています。

溶接などの熱技術を使用して簡単に密封できます。

短所

耐高温性が要求される部品には不向きです。

剛性と構造強度が低いです。

アプリケーション

LDPEは、カスタムギアや機械部品、電子機器の絶縁体やハウジングなどの電気部品、研磨または光沢のある外観の部品の製造によく使用されます。さらに、低摩擦係数、高い絶縁抵抗、そして耐久性を備えているため、高性能アプリケーションに最適な材料です。

ポリカーボネート

PCは、耐熱性と電気絶縁性を備えた、強靭でありながら軽量なプラスチックポリマーです。アクリルと同様に、その自然な透明性によりガラスの代替として使用できます。

長所

ほとんどのエンジニアリング熱可塑性プラスチックよりも効率的です。

自然に透明で光を透過します。

とても発色が良いです。

引張強度と耐久性に優れています。

PC は希酸、油、グリースに対して耐性があります。

短所

60℃以上の水に長時間さらされると劣化します。

炭化水素による摩耗の影響を受けやすい。

紫外線に長時間さらされると、時間の経過とともに黄ばんでしまいます。

アプリケーション

ポリカーボネートは軽量なため、ガラスの代替として使用できます。そのため、安全ゴーグルやCD/DVDの製造に使用されています。また、外科用器具や回路遮断器の製造にも適しています。

プラスチックCNC加工方法

CNCプラスチック部品加工は、コンピュータ制御の機械を用いてプラスチックポリマーの一部を削り取り、目的の製品を成形するプロセスです。この切削加工プロセスでは、以下の手法を用いることで、厳しい公差、均一性、そして精度を備えた無数の部品を製造できます。

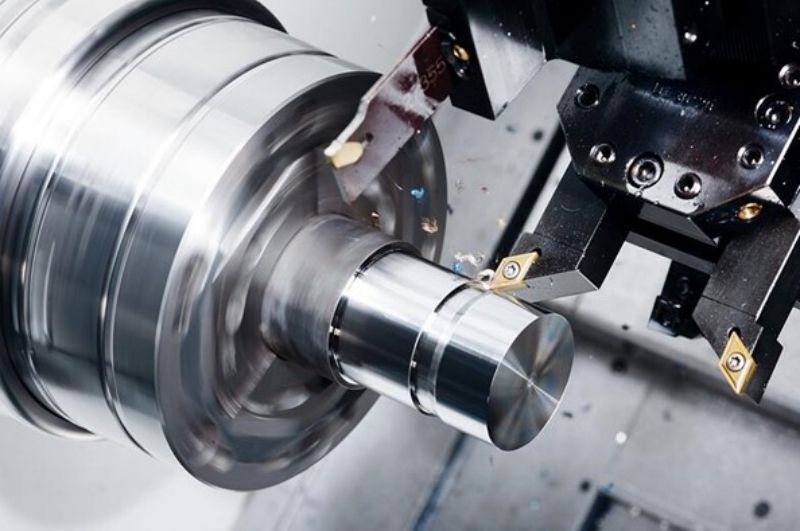

CNC旋削

CNC旋削加工は、旋盤上にワークピースを固定し、旋削または回転させることにより切削工具に対して回転させる加工技術です。CNC旋削加工には、以下を含むいくつかの種類があります。

直線または円筒形の CNC 旋削は、大きな切削に適しています。

テーパー CNC 旋削は、円錐状の形状の部品を作成するのに適しています。

プラスチック CNC 旋削で活用できるガイドラインはいくつかあります。たとえば、次のとおりです。

摩擦を最小限に抑えるために、切断刃のバックレーキがマイナスになっていることを確認します。

切断刃には大きな逃げ角が必要です。

ワークピースの表面を研磨して、表面仕上げを改善し、材料の蓄積を減らします。

送り速度を下げて、最終カットの精度を向上させます (荒削りの場合は 0.015 IPR、精密カットの場合は 0.005 IPR の送り速度を使用します)。

クリアランス、サイド、および傾斜角度をプラスチック材料に合わせて調整します。

CNCフライス加工

CNCフライス加工では、フライスカッターを用いてワークピースから材料を削り取り、必要な部品を加工します。CNCフライス盤には、3軸フライス盤と多軸フライス盤の2種類があります。

3軸CNCフライス盤は、3つの直線軸(左右、前後、上下)で移動できます。そのため、シンプルなデザインの部品の作成に適しています。一方、多軸フライス盤は3軸以上の移動が可能です。そのため、複雑な形状のプラスチック部品のCNC加工に適しています。

プラスチック CNC フライス加工で活用できるガイドラインはいくつかあります。たとえば、次のとおりです。

カーボンまたはガラスで強化された熱可塑性プラスチックをカーボンツールを使用して加工します。

クランプを使用してスピンドル速度を上げます。

内部の角を丸くすることで応力の集中を軽減します。

ルーター上で直接冷却し、熱を分散します。

回転速度を選択します。

フライス加工後にプラスチック部品のバリを取り除き、表面仕上げを改善します。

CNCドリリング

プラスチックCNCドリル加工は、ドリルビットを装着したドリルを用いてプラスチックのワークピースに穴を開ける加工です。ドリルビットのサイズと形状によって穴の大きさが決まります。さらに、ドリルビットは切削片の排出にも役立ちます。使用可能なドリルプレスの種類には、ベンチ型、アップライト型、ラジアル型などがあります。

プラスチックの CNC ドリリングでは、次のようないくつかのガイドラインを利用できます。

プラスチックのワークピースにストレスがかからないように、鋭い CNC ドリル ビットを使用してください。

適切なドリルビットを使用してください。例えば、90~118°のドリルビットと9~15°のリップ角は、ほとんどの熱可塑性プラスチックに適しています(アクリルの場合は、0°のレーキ角を使用してください)。

適切なドリルビットを選択して、チップの排出を容易にします。

加工プロセス中に発生するノイズを軽減するために、冷却システムを使用します。

CNCドリルを損傷なく取り外すには、ドリルの深さがドリル径の3~4倍未満であることを確認してください。また、ドリルが材料からほぼ抜けた時点で送り速度を下げてください。

プラスチック加工の代替品

CNCプラスチック部品加工以外にも、ラピッドプロトタイピングの代替手段として、以下のようなプロセスが考えられます。

射出成形

これは、プラスチック部品の大量生産において広く普及しているプロセスです。射出成形では、耐久性などの要因に応じてアルミニウムまたは鋼鉄で金型を作成します。その後、溶融したプラスチックを金型のキャビティに注入し、冷却することで目的の形状に成形します。

プラスチック射出成形は、試作と実部品の製造の両方に適しています。さらに、複雑な設計の部品にもシンプルな設計の部品にも適した、費用対効果の高い方法です。さらに、射出成形部品は追加作業や表面処理をほとんど必要としません。

3Dプリント

3Dプリントは、小規模企業で最も一般的なプロトタイピング手法です。積層造形プロセスは、光造形法(SLA)、熱溶解積層法(FDM)、選択的レーザー焼結法(SLS)などの技術を組み合わせたラピッドプロトタイピングツールであり、ナイロン、PLA、ABS、ULTEMなどの熱可塑性プラスチックの加工に使用されます。

いずれの技術も、3Dデジタルモデルを作成し、目的の部品を層ごとに構築するプロセスです。これはプラスチックのCNC加工に似ていますが、CNC加工とは異なり、材料の無駄が少なくなります。さらに、金型が不要で、複雑なデザインの部品の製造に適しています。

真空鋳造

真空注型法、またはポリウレタン/ウレタン注型法では、シリコン型と樹脂を用いてマスターパターンの複製を作成します。ラピッドプロトタイピングプロセスは、高品質のプラスチックを製造するのに適しています。さらに、複製された製品は、アイデアの視覚化や設計上の欠陥のトラブルシューティングにも活用できます。

プラスチックCNC加工の産業応用

プラスチックCNC加工は、その精度、精密さ、そして厳しい公差といった利点から、幅広い用途に応用可能です。この加工法の一般的な産業用途には、以下のようなものがあります。

医療業界

CNCプラスチック加工は現在、義肢や人工心臓といった医療機械部品の製造に応用されています。高い精度と再現性により、医療業界が求める厳格な安全基準を満たすことができます。さらに、材料の選択肢も豊富で、複雑な形状を加工することも可能です。

自動車部品

自動車デザイナーとエンジニアは、リアルタイムの自動車部品やプロトタイプを製作するためにプラスチックCNC加工を活用しています。プラスチックは軽量で燃費が良いため、ダッシュボードなどのカスタムCNCプラスチック部品の製造において、業界で広く利用されています。さらに、プラスチックは多くの自動車部品に見られる腐食や摩耗に対する耐性も備えています。さらに、プラスチックは複雑な形状にも容易に成形できます。

航空宇宙部品

航空宇宙部品の製造には、高精度かつ厳格な公差を備えた製造方法が求められます。そのため、業界では様々な航空宇宙機械加工部品の設計、試験、製造においてCNC加工が選択されています。プラスチック材料は、複雑な形状への適合性、強度、軽量性、高い耐薬品性、耐熱性といった点で適しています。

電子産業

電子業界でも、CNCプラスチック加工は高い精度と再現性を備えているため、好まれています。現在、このプロセスは、電線ケース、デバイスのキーパッド、LCDスクリーンなどのCNC加工プラスチック電子部品の製造に使用されています。

プラスチックCNC加工を選択する場合

上述の通り、数多くのプラスチック製造プロセスの中から最適なものを選ぶのは難しい場合があります。そこで、以下に、プラスチックCNC加工がプロジェクトに最適なプロセスかどうかを判断する際に役立ついくつかの考慮事項をご紹介します。

厳しい公差を持つプラスチックプロトタイプ設計の場合

CNCプラスチック加工は、厳しい公差が求められる設計の部品を製造するのに適した方法です。従来のCNCフライス盤では、約4μmの厳しい公差を実現できます。

プラスチック試作品に高品質な表面仕上げが必要な場合

CNCマシンは高品質な表面仕上げを提供するため、追加の表面仕上げ工程を必要としないプロジェクトに最適です。これは、印刷中に層状の跡が残る3Dプリントとは異なります。

プラスチック試作品に特殊な材料が必要な場合

プラスチックCNC加工は、耐熱性、高強度、耐薬品性などの特殊特性を持つ材料を含む、幅広いプラスチック材料から部品を製造できます。そのため、特殊な要件を持つ試作品の作成に最適です。

製品がテスト段階にある場合

CNC加工は変更が容易な3Dモデルに依存しています。テスト段階では継続的な修正が必要となるため、CNC加工により、設計者や製造業者は機能的なプラスチックプロトタイプを作成し、設計上の欠陥をテストしてトラブルシューティングを行うことができます。

· 経済的な選択肢が必要な場合

他の製造方法と同様に、プラスチックのCNC加工は部品をコスト効率よく製造するのに適しています。プラスチックは金属や複合材などの他の材料よりも安価です。さらに、コンピュータ数値制御(CNC)はより正確で、複雑な設計にも適しています。

結論

CNCプラスチック加工は、その精度、速度、そして厳しい公差の部品製造への適性から、産業界で広く採用されているプロセスです。この記事では、このプロセスに適した様々なCNC加工材料、利用可能な技術、そしてプロジェクトに役立つその他の情報について説明します。

適切な加工技術の選択は非常に難しいため、プラスチックCNCサービスプロバイダーへのアウトソーシングが必要となる場合があります。GuanShengでは、カスタムプラスチックCNC加工サービスを提供しており、お客様のご要望に応じて、試作用から実稼働用まで、様々な部品の製造をお手伝いいたします。

CNC加工に適したプラスチック材料を、厳格かつ合理化された選定プロセスを経て、複数取り揃えております。さらに、当社のエンジニアリングチームが専門的な材料選定アドバイスと設計提案を提供いたします。今すぐ設計図をアップロードしていただければ、すぐにお見積もりと無料のDfM解析を競争力のある価格でご提供いたします。

投稿日時: 2023年11月13日