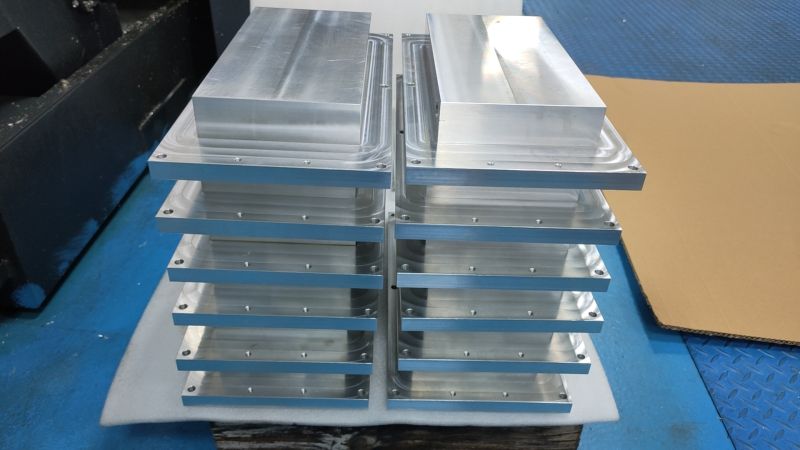

最近、少量生産しましたCNC加工カスタムパーツバッチ処理のプロセスでは、部品のバッチ全体の精度をどのように確保すればよいでしょうか。CNC部品の大量生産では、効率と精度を確保するには、次の側面から始めることができます。

効率を上げるには、まず適切なプログラミングが必要です。

プログラミング時に工具パスを最適化することで、工具の空送りと不要な切削動作を削減し、工具を最速かつ最も直接的に加工できるようにします。例えば、面フライス加工においては、双方向フライス加工などの効率的なフライス加工戦略を用いることで、加工領域外での工具移動時間を短縮できます。2つ目は工具の選択です。部品材質と加工要件に応じて、適切な工具材質と工具タイプを選択します。例えば、アルミニウム合金部品を加工する場合、高速度鋼工具を使用することで切削速度を向上させ、加工効率を向上させることができます。さらに、工具の寿命を確保し、摩耗した工具を適時に交換し、工具摩耗による加工速度の低下を回避する必要があります。さらに、加工手順の合理的な配置も非常に重要です。同じ種類の加工を集中化することで、クランプ回数を削減します。例えば、すべてのフライス加工工程を最初に実行し、その後に穴あけ加工工程を実行することができます。同時に、自動ローディング・アンローディング装置を使用することで、手動によるローディング・アンローディングの時間を短縮し、工作機械の連続加工を実現し、全体的な効率を向上させることができます。

精度保証の面では、工作機械の精度維持が鍵となります。

工作機械は、座標軸の位置決め精度や繰り返し位置決め精度など、定期的に点検・校正を行う必要があります。例えば、レーザー干渉計を用いて工作機械の軸を校正することで、工作機械の運動精度を確保します。また、クランプの安定性も非常に重要です。適切な治具を選択することで、加工中に部品がずれるのを防ぎます。例えば、シャフト部品を加工する場合、三爪チャックを使用し、適切なクランプ力を確保することで、回転加工時の部品のラジアル振れを効果的に防止できます。さらに、工具の精度も無視できません。高精度の工具を使用し、ドリルの取り付け時など、工具の取り付け精度を確保することで、ドリルと機械主軸の同軸度を確保します。さらに、加工中の補正も必要です。測定システムは、部品の加工寸法をリアルタイムで監視し、CNCシステムの補正機能を用いて加工誤差を補正することで、部品の寸法精度を確保します。

投稿日時: 2024年12月27日